| Top Page Index About Link Mail Form ●このページの応用機器製作します |

動作デモ動画(YouTube)。これは静音化前のものです。

昨今、自作界隈でキーボードの自作が流行っているのでうちでも作ってみました。回路設計とプリント基板のアートワーク、ファームウェアの作成も自分でやってます(USBスタックは TinyUSBを使用)。マイクラ用キーボードを作って要領がわかった(気がする)ので普通のキーボード製作をしてみました。

昨今、自作界隈でキーボードの自作が流行っているのでうちでも作ってみました。回路設計とプリント基板のアートワーク、ファームウェアの作成も自分でやってます(USBスタックは TinyUSBを使用)。マイクラ用キーボードを作って要領がわかった(気がする)ので普通のキーボード製作をしてみました。

こんな感じになりました。キースイッチはロープロファイルの Kailh Black Cloud Switchを使用。これに YMDKというところが Amazonで売っていたロープロファイルのキートップを合わせて薄く作っています。このキートップには文字表示が無く、完成後にキートップシールを貼りました。

Amazon等で文字入りのキートップがたくさん売られていますが、本当の日本語仕様のものはほとんどありません。「日本語用」と書いてあっても [2]のキーの所に @マークが書かれているような US仕様そのままのものが多いです。なので文字なしの物を買って自分でシールを貼ることにしました。

キートップシールは上面じゃなくて前方側面に貼りました。ここだと指で直接触ることがほとんどないので剥がれる心配があまりなくてよろしいかと。

キー配列はわたしが現在も使用中のサードウェーブのコンパクトメカニカルキーボード(現在は販売終了)に似せてあります。こちらのキーボードも結構気に入っているのでそれに合わせています。「65%キーボード」ということになるのかな。

キー配列はわたしが現在も使用中のサードウェーブのコンパクトメカニカルキーボード(現在は販売終了)に似せてあります。こちらのキーボードも結構気に入っているのでそれに合わせています。「65%キーボード」ということになるのかな。

購入したキートップは基本的に US仕様なので逆L型の Enterキーではなく、横長のキーになっています。また、スペースキーもちょうどいいのが無いので 2.25Uのキーを2本使っています。別に親指シフトをするわけではないです。

ファンクションキーは左下の [Fn]キーと最上列のキーを押して入力します。[Home][End][Insert][PrintScreen]等も入力できますが、シールを貼る場所が無いので表示していません。使うのはわたしだし。

このキースイッチは POM製で動作がスムーズで打ちやすいですが、残念ながら静音型ではありません。甲高い音はしませんが、底打ちした時に「コトコト」音がします。静かな環境ではうるさいかもしれません。

側面。底板の下面とキートップの最高部の間は約17mm。底板は 2mmのアクリル板をレーザーカットしたものを使っています。ちなみに重量は約350g。プリント基板のサイズは 315mm x 96mm。

側面。底板の下面とキートップの最高部の間は約17mm。底板は 2mmのアクリル板をレーザーカットしたものを使っています。ちなみに重量は約350g。プリント基板のサイズは 315mm x 96mm。

画像、プリント基板の右側がアクリル板と離れてますね。撮影時は気がつかなかったのですが後で直しました。

このキートップは手前の方が少し高くなっています。スタンドを立てて奥側を上げてやると「ステップスカルプチャー」っぽいことになります。まあ、ロープロファイルなので限界はありますが、比較的打ちやすいかと思います。

このキートップは手前の方が少し高くなっています。スタンドを立てて奥側を上げてやると「ステップスカルプチャー」っぽいことになります。まあ、ロープロファイルなので限界はありますが、比較的打ちやすいかと思います。

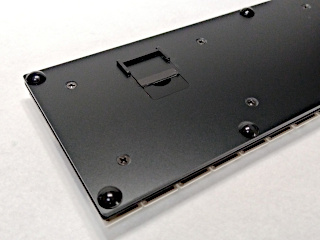

裏面。スタンドもアクリルで作ってあります。底面のアクリル板とプリント基板は M3の皿ネジで固定しています。プリント基板に直接タップを立てるという荒業を使っています。通常はこんなことしません。

裏面。スタンドもアクリルで作ってあります。底面のアクリル板とプリント基板は M3の皿ネジで固定しています。プリント基板に直接タップを立てるという荒業を使っています。通常はこんなことしません。

スタンドを引き起こして立てるとこんな感じ。スタンドの先端部分にはビニールテープを貼って机に傷がつくのを防ぐと共に滑りにくいようにしています。ゴム(っぽいが、軟質プラスチック)の半球形の足で軽い割に安定しています。

スタンドを引き起こして立てるとこんな感じ。スタンドの先端部分にはビニールテープを貼って机に傷がつくのを防ぐと共に滑りにくいようにしています。ゴム(っぽいが、軟質プラスチック)の半球形の足で軽い割に安定しています。

LEDは3つあります。一番右のは CapsLock時に点灯します。

LEDは3つあります。一番右のは CapsLock時に点灯します。

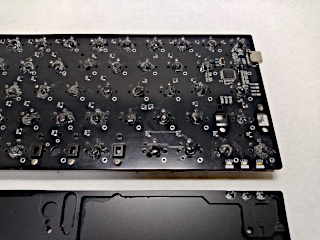

プリント基板の裏面、制御チップ付近。STM32C071KBT6を基板に直に実装しています。キースイッチの穴だらけなのでそれらを避けて実装してます。

プリント基板の裏面、制御チップ付近。STM32C071KBT6を基板に直に実装しています。キースイッチの穴だらけなのでそれらを避けて実装してます。

キースイッチは通常、トッププレートの四角い穴に側面がはまり込んで固定されるのですが、トッププレートも作ると高くつくので使わず、プリント基板への固定だけで済ませています。キースイッチの端子のハンダづけだけだと固定が心もとないので中央の出っ張り部分をホットボンドでプリント基板へ固定しています。

| スリムキーボード SKB-10 仕様 | |

| キー配列等 | JIS準拠 テンキーなし ファンクションキーなし カーソルキーあり 73キー Nキーロールオーバー、アンチゴーストあり |

| キースイッチ | Choc V2スイッチ互換 ロープロファイル バックライトなし |

| インターフェース | USB Type-C 有線のみ |

| スキャンレート | 2.5kHz(デフォルト) |

| USBポーリング | 4ms(デフォルト) |

| 外形 | 315mm x 96mm x 約20mm(スタンド格納時) |

| 重量 | 約350g |

| 消費電流 | 50mA未満 USBより供給。実測値約5mA |

→SKB-10A 回路図(PDF)

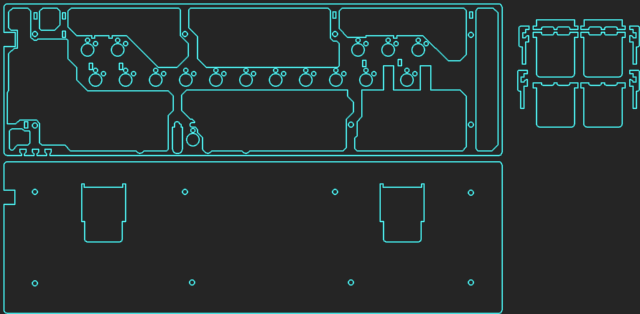

アクリル製の底板の図面。実際のものはこれから微妙に変更・加工してますが、まあ、こんな感じということで。

アクリル製の底板の図面。実際のものはこれから微妙に変更・加工してますが、まあ、こんな感じということで。

プリント基板上の部品を避けるために1枚目の板は複雑な形状をしています。これはプリント基板の設計と同時に同じ CADで設計を行っています。

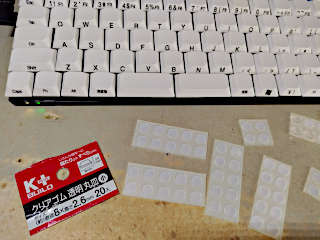

Kailh Black Cloud Switchは底打ちした時に少し籠もり気味の「コトコト」という音がします。自宅で実際に使っているとやはりもう少し静音化したい。このような場合には最近はキーボード用の静音化Oリングを売ってますが、その形状を見るとけっこう分厚く、ストロークの小さいロープロファイルのキースイッチに使うとほとんど動かなくなるんじゃないかという心配があります。

Kailh Black Cloud Switchは底打ちした時に少し籠もり気味の「コトコト」という音がします。自宅で実際に使っているとやはりもう少し静音化したい。このような場合には最近はキーボード用の静音化Oリングを売ってますが、その形状を見るとけっこう分厚く、ストロークの小さいロープロファイルのキースイッチに使うとほとんど動かなくなるんじゃないかという心配があります。

もうちょっと薄いヤツは無いかと探してみると「シリコンゴムのOリング」として売っているものがあります。内径5〜6mmの物であれば使えるかもしれません。それを買おうかなとも思っていたのですが、ふと、それと似たものが部品箱にありました。ホームセンターで買ったゴムの滑り止めの周囲の部分です。本体の部分は何かに使って余った方です。なんとなく捨てずに取っておいたものがいくつかありました。

測ってみると厚みが 1.2mmくらい。どうせ廃物ですし、これをつけてみると……意外にいい! キーストロークはわずかに短くなりますが、タクタイル型なので特に問題なし。音はそれなりに小さくなります。前よりはかなりいい感じになりました。「コトコト」だったのが「ペタペタ」という感じ。

測ってみると厚みが 1.2mmくらい。どうせ廃物ですし、これをつけてみると……意外にいい! キーストロークはわずかに短くなりますが、タクタイル型なので特に問題なし。音はそれなりに小さくなります。前よりはかなりいい感じになりました。「コトコト」だったのが「ペタペタ」という感じ。

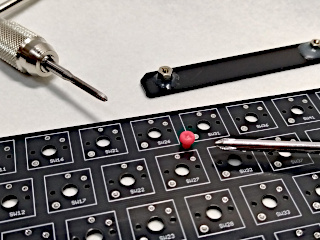

プリント基板にタップを立てるなどということは通常行いません。鉄などと比べると柔らかくて薄い板なので正確で綺麗なタップにしないと強度が出ませんし、手間もかかります。量産品でやることはまず無いでしょう。

プリント基板にタップを立てるなどということは通常行いません。鉄などと比べると柔らかくて薄い板なので正確で綺麗なタップにしないと強度が出ませんし、手間もかかります。量産品でやることはまず無いでしょう。

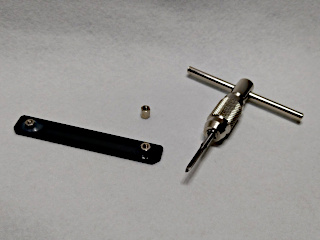

ですが、趣味で作る分には何も問題ないです。正確なタップを立てる為にちょっと工夫をすると良いです。画像中央の小さいのは M3x7mmのスペーサーです。これをタップに通して曲がらないようにしながら板にねじ込んでやるとまっすぐなタップを立てることができます。ただ、このスペーサーだけだとなかなか保持するのが難しいので画像左側のような治具を作ってやります。適当なアクリル板に穴を開けてこのスペーサーを挟み込み、エポキシ接着剤で固定したものです。これなら楽に当てがえます。

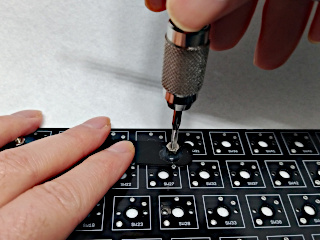

こんな感じでタップ穴加工します。あらかじめ基板の下穴は M3の場合は 2.5mmで設計しておく必要があります。あるいは、2.5mmのドリルで下穴を開けておきます。

こんな感じでタップ穴加工します。あらかじめ基板の下穴は M3の場合は 2.5mmで設計しておく必要があります。あるいは、2.5mmのドリルで下穴を開けておきます。

これで基板に直接ネジ止めできます。キーボードの場合はキースイッチの間が狭いので M3のナットが入りませんが、これなら楽に固定できると思います。

これで基板に直接ネジ止めできます。キーボードの場合はキースイッチの間が狭いので M3のナットが入りませんが、これなら楽に固定できると思います。

プリント基板だけでなく、アクリル板でも同様な加工が可能です。ビス・ナットだと両方を保定しながら回す必要があって大変なこともありますが、タップ加工ができると工作の幅が広がります。

アクリルでレーザーカットで下穴を開けておく場合はレーザーの切りしろも考えて設計する必要があります。うちはアクリルのレーザーカットの場合は下穴は 2.4mmで設計しています。